Свяжитесь со мной

Наш менеджер перезвонит вам в течении 30 минут и обработает вашу заявку

Диагностика станков с ЧПУ

на территории заказчика в любой точке России:

- геометрической точности и технического состояния станка

- точности позиционирования осей

- вибрации шпинделя и узлов станка

- геометрической точности и технического состояния станка

- точности позиционирования осей

- вибрации шпинделя и узлов станка

Необходима консультация?

Наш менеджер перезвонит вам в течении 30 минут и обработает вашу заявку

Наши инструменты диагностики

Диагностика геометрической точности и технического состояния станка системой

RENISHAW BallBar QC20-W

RENISHAW BallBar QC20-W

Что дает диагностика и последующая настройка станка:

• Точное изготовление деталей с первого раза;

• снижение количества брака, повторной обработки, времени простоя станков и затрат;

• отслеживание тенденций изменения технических характеристик станка со временем и планирование графика техобслуживания;

• определение причин отклонений от заданных параметров при обработке деталей и исключение других предположений, требующих трудоемких ресурсов и временных затрат.

10 измеряемых параметров:

1. люфты на реверс;

2. отклонения от прямолинейности осей;

3. отклонения от перпендикулярности осей;

4. ошибки измерительных систем;

5. рассогласование приводов подач;

6. выбросы обратного хода (трение);

7. циклические ошибки станка;

8. боковые люфты (состояние направляющих);

9. допуск на точность позиционирования;

10. отклонение от круглости на измеряемом диаметре.

• Точное изготовление деталей с первого раза;

• снижение количества брака, повторной обработки, времени простоя станков и затрат;

• отслеживание тенденций изменения технических характеристик станка со временем и планирование графика техобслуживания;

• определение причин отклонений от заданных параметров при обработке деталей и исключение других предположений, требующих трудоемких ресурсов и временных затрат.

10 измеряемых параметров:

1. люфты на реверс;

2. отклонения от прямолинейности осей;

3. отклонения от перпендикулярности осей;

4. ошибки измерительных систем;

5. рассогласование приводов подач;

6. выбросы обратного хода (трение);

7. циклические ошибки станка;

8. боковые люфты (состояние направляющих);

9. допуск на точность позиционирования;

10. отклонение от круглости на измеряемом диаметре.

– проверка состояния станка по 10 параметрам в течение 10 минут

Система лазерного интерферометра RENISHAW XL-80

• Оперативное устранение погрешностей позиционирования линейных осей за счет высокой точности определения параметров отклонений;

• возможность диагностики крупногабаритного оборудования за счет отсутствия ограничений длины измерения;

• совместимость выводимых данных с параметрами любых систем ЧПУ.

•измерение точности линейного позиционирования и повторяемости вдоль одной из осей;

• угловые измерения - отклонения оси от прямолинейности;

• проверка прямолинейности оси;

• проверка взаимной перпендикулярности осей;

• проверка плоскостности поверхности;

• измерение точности углового позиционирования поворотной оси/стола;

• измерение динамических характеристик.

• возможность диагностики крупногабаритного оборудования за счет отсутствия ограничений длины измерения;

• совместимость выводимых данных с параметрами любых систем ЧПУ.

•измерение точности линейного позиционирования и повторяемости вдоль одной из осей;

• угловые измерения - отклонения оси от прямолинейности;

• проверка прямолинейности оси;

• проверка взаимной перпендикулярности осей;

• проверка плоскостности поверхности;

• измерение точности углового позиционирования поворотной оси/стола;

• измерение динамических характеристик.

– лазер позволяет добиться высокоточных измерений с погрешностью в ±0,5мкм. Интерферометрический метод позволяет производить высокоточные измерения в независимости от параметров окружающей среды.

Вибродиагностика MONTRONIX

• Быстрое выявление вибраций, люфтов, износа ШВП и направляющих/кареток, состояния редукторов, подшипников шпиндельного узла;

• возможность изготовления деталей с точно заданными параметрами;

• снижение количества бракованных деталей и затрат на осуществление многоуровневого контроля качества готовой продукции;

•выявление состояния рабочих узлов и агрегатов и планирование их ремонта.

• возможность изготовления деталей с точно заданными параметрами;

• снижение количества бракованных деталей и затрат на осуществление многоуровневого контроля качества готовой продукции;

•выявление состояния рабочих узлов и агрегатов и планирование их ремонта.

– система диагностики состоит из трехосевого датчика вибрации и приемника-преобразователя, работающего по Wi-Fi каналу. Датчик при помощи магнитного крепления устанавливается на диагностируемый механизм; данные по вибрации (амплитуда/частота) передаются на компьютер графическом виде.

Какие еще инструменты есть

Нажмите на инструмент, чтобы узнать подробнее

Стенд испытательный на базе привода SIEMENS SINAMICS S120

- для проверки синхронных и асинхронных двигателей,

- тестирование силовых модулей любых номиналов линейки SINAMICS S120

Стенд испытательный на базе привода SIEMENS SIMODRIVE 611D

- для проверки синхронных и асинхронных двигателей,

- тестирование силовых модулей любых номиналов

линейки SIMODRIVE 611D

Стенд испытательный систем ЧПУ SINUMERIK 840D

для теста

- плат и модулей систем ЧПУ SINUMERIK 810D/840D

- станочных пультов MCP

- панелей оператора OP

Прибор для проверки энкодеров HEIDENHAIN PWT 101

- с комплектом кабелей-адаптеров

- проверка угловых и линейных энкодеров любого типа

Линейка гранитная PLANOLITH 600мм

Класс точности 00

В комплекте со шлифованными подкладками для проверки прямолинейности и параллельности движения линейных осей станков

В комплекте со шлифованными подкладками для проверки прямолинейности и параллельности движения линейных осей станков

Уровни брусковые GARANT

Точность 0,02мм/м

Для выставки узлов и станков

Для выставки узлов и станков

Угольник гранитный облегченный PLANOLITH 300х500

Ккласс точности 00

Для проверки и настройки перпендикулярности осей станков

Для проверки и настройки перпендикулярности осей станков

Оправки тестовые 100мм (конус VDI30, VDI40)

Для проверки и настройки геометрии токарных станков

Оправки тестовые DIEBOLD 300мм (конус SK40, HSK-63A)

Для проверки геометрии шпинделя

3 причины для регулярной диагностики промышленного оборудования

возможность изготовления деталей с заданной точностью

снижение количества бракованных деталей

выявление текущего состояния узлов и агрегатов и планирование их ремонта

1

2

3

Срочная диагностика

Наш специалист свяжется в течении 30 минут и обработает вашу заявку

Если вам необходим срочный ремонт, наш мастер сможет выехать уже сегодня и провести диагностику. В этот же день вы получите акт диагностики и стоимость работ.

При обращении до 12.00 по новосибирскому времени (+4 МСК), выезд в этот же день. При обращении после 12.00, выезд на следующий день

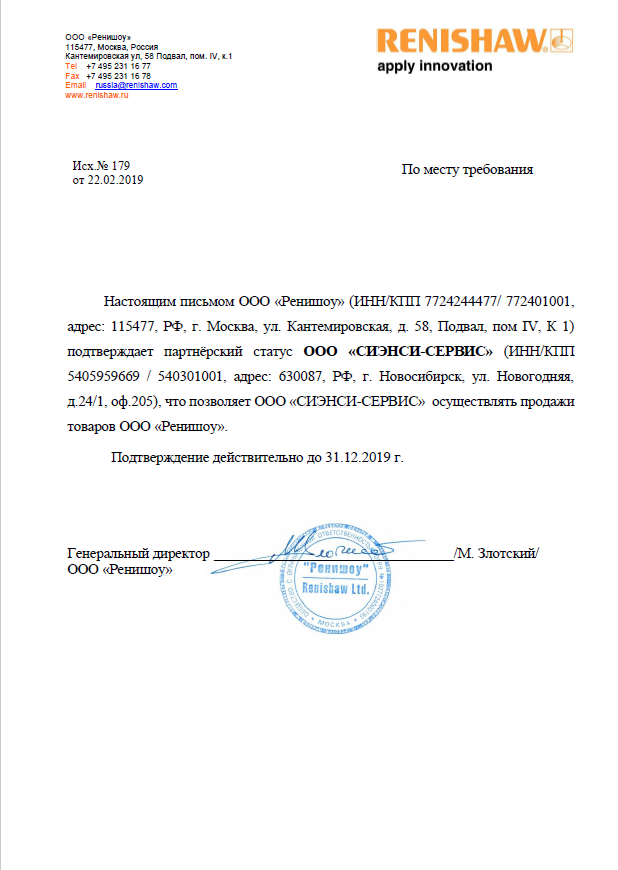

Мы авторизованные партнеры

У нас работают инженеры высокой квалификации

В нашей команде специалисты, стаж у каждого более 15 лет в данном направлении. Прошли обучение на заводах-изготовителях в Европе и имеют именные сертификаты

Показать еще сертификаты

Отзывы клиентов

Выполненные работы

Получить консультацию

Наш специалист свяжется в течении 30 минут

Что еще может быть вам полезно

Сервисное обслуживание станков ЧПУ

Плановое ТО согласно техрегламенту

Подробнее

Контакты

Можете написать нам на почту. Достаточно заполнить форму ниже.

630087,

г. Новосибирск,

ул. Новогодняя 24/1, офис 205

г. Новосибирск,

ул. Новогодняя 24/1, офис 205

© 2018-2019 ООО "СИЭНСИ-СЕРВИС"

г. Новосибирск

г. Новосибирск